一.主要用途:

拉断阀设计安装在化工原料(如液态丙烷、氨水、环氧乙烷、液化石油气、丁二烯、工业甲醇、天燃气)的装卸软管上,当承受一定拉力时,拉断阀会自动断开,防止因装卸槽车的无意遛车而拉断装卸管引起泄漏,防止意外的发生而造成人员和设备的更大危害。此阀门需人工复位并可重复拉断使用。阀门有:法兰和内螺纹两种连接方式。适用于LNG槽车卸车软管系统上正常工作使用,可重复拉断复位使用。公称压力:4.0MPa以下。 材质:304L经低温处理。借鉴国外同类产品的结构原理,经过几年的探索和实践,我公司技术人员继完成了常温状态下船用紧急脱离装置和陆用拉断阀(适用于液化气、轻质油及相关化工介质)的设计开发工作后,现已批量生产供应给各大石油化工企业使用。

下面重点介绍该低温拉断阀的结构原理及应用。

二.性能参数:

1. 公称通径:DN25、32、40、50、65、80、100;

2. 公称压力:PN0.6、1.0、1.6、2.5、4.0MPa;

3. 设计温度:-196℃;工作温度:-196℃~50℃;适用范围:液氧、液氮、液氩、液化天然气等

4. 材质:壳体采用耐低温的奥氏体不锈钢0Cr18Ni9(GB4237),制造时行深冷处理;密封材料采用耐低温聚四氟乙烯,内衬弹性不锈钢骨架,密封面经研磨处理以达密封要求。

5. 密封性:零泄漏;

6. 使用性能:1)紧急情况下能够使装卸设备自动、快速拉断;2)常规操作时不会出现“拉断”;3)拉断后分开的两部分能有效密封。

三.结构原理:

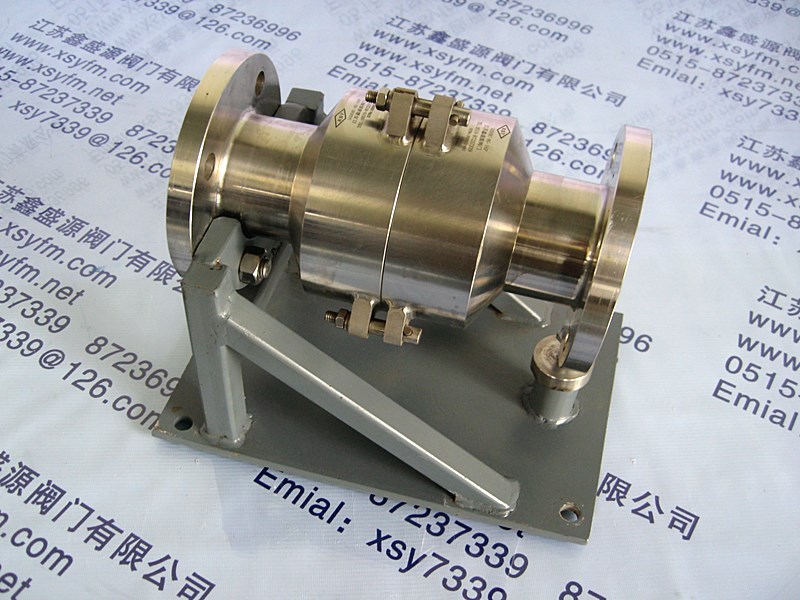

图1所示为软管型紧急拉断阀的结构总图,主要由两切断阀组成,切断阀的主体均为采用弹簧力关闭的单向阀,其拉断力来自于设备本身,无须电、液等外加动力。

1.主体结构

由图中可以看出其主体由两个单向阀组成。单向阀主要由壳体、阀瓣、主密封圈、主密封座、导流板等组成。

1.导流板 2.外壳 3.弹簧 4.阳头阀瓣 5.主密封 6.主密封座 7.螺钉 8.拉断螺栓 9.垫片 10.螺母 11.挡销 12. 副密封 13.阴头阀瓣

图1 软管型紧急拉断阀

1)壳体

设计有三个三角形耳座,拉断螺栓通过耳座将两单向阀对接;中间为导流孔,导流孔的设计满足流通面积的要求;导流板作为弹簧的支座;连接形式可以采用法兰连接或内螺纹连接。

2)阀瓣

设计为双球面陀螺形结构,这样的设计有利于稳定良好的密封性,减小介质的流通阻力从而减少压力损失,同时避免介质流过时紊流现象的产生。阀瓣的前端设计有耳轴,两个阀瓣的耳轴采用阴、阳配合的结构形式:当两单向阀对接时,靠阀瓣前端耳轴的相互作用实现单向阀的开启;阀瓣后端设计有弹簧固定轴,在固定轴尾端设计一台阶:固定轴尾端的细轴段起导向作用,台阶起限位作用,限制因介质的流速和压力的变化而对阀门开度的影响。

3)主密封圈

采用耐低温聚四氟乙烯制成,内衬弹性不锈钢骨架,靠主密封座压紧、固定。主密封座与密封圈的接触面采用内球面设计,其曲率与阀瓣密封面相同,该设计具有防火功能,即若因现场失火而烧坏软密封时,阀瓣便与主密封座接触形成金属硬密封,依靠硬密封能够防止介质的大量泄漏。

以上结构既不影响工作时介质的正常流通,又能稳定在拉断后两部分的有效密封。

2.拉断机构

拉断机构既要能够在“紧急拉断”时使设备能够自动、快速拉断;又要能够拉断前有 “缓冲期”,避免常规操作时出现“拉断”,影响正常装卸作业。

1)软管型拉断机构

主要由拉断螺栓、挡销、螺母等组成。

由于无论是胶管还是金属软管都具有较好的柔性,当槽车超位时逐渐出现张紧并在一定范围内延伸的过程,这个过程提示操作人员“若不采取措施停车,将会出现紧急拉断”,软管的优点就在于自身存在缓冲过程。

拉断螺栓结构上如图2所示,其拉断力必须小于软管的拉断强度,而大于介质压力,选材上同时考虑 “瞬间、快速”断裂;拉断螺栓的异形设计满足了装配时断面不承受扭矩的要求。

1. 螺母 2. 拉断螺栓 3. 挡销

图2 拉断螺栓

图3 所示为软管型紧急拉断阀装配关系示意图

四.工作过程

如图4所示为紧急拉断阀安装在软管工艺管线上的示意图,该套装卸设备主要由软管(高压胶管或金属软管)、快速接头、紧急拉断阀和专用球阀等组成。当软管为高压胶管时需选用内衬钢骨架结构以有其有较高的抗拉强度。

1.快速接头 2. 装车软管 3. 钢丝绳 4. 紧急拉断阀 5. 缓冲软管 6.球阀 7. 气相管 8. 液相管 9.支架

图4 紧急拉断阀安装示意图

1.拉断过程:

槽车正常装卸时,软管处于松弛自由状态;当槽车驰离,其接口进入警戒区时, 软管张紧并逐渐延伸拉长,当超出范围后进入拉断区,瞬间紧急拉断阀的拉断螺栓断裂,实现装置分离;分离后,一个单向阀留在发油台管线上,另一个留在软管上,在内部弹簧力的作用下实现密封。

注意:紧急拉断后,必须迅速停泵,卸掉管线压力;在管线排不得用外力挤压阀瓣,否则会造成介质泄漏,引发安全事故。

2.拉断后的复原:

排空管线后进行恢复工作。紧急拉断阀恢复前, 检查主密封和副密封是否损坏(烧坏), 有损坏则卸下主密封座更换主密封; 否则只需更换新的拉断螺栓便可。恢复操作时,将阳头阀瓣耳轴导向部分插入阴头阀瓣的导向孔中,只需人力压紧开启单向阀,对正两阀壳体上的拉断螺栓耳座,穿上新的拉断螺栓并拧紧螺母,完成恢复工作。

说明:对于无毒、非易燃易爆的介质,也可以在不排空管线的条件下进行恢复操作,过程中会有少量介质流出,但不会造成环境污染。

LNG低温法兰拉断阀是一种专为液化天然气(LNG)输送系统设计的安全装置,用于在管道受到异常外力(如车辆撞击、地基沉降等)时自动切断并密封流体,防止LNG泄漏,确保人员和设备安全。该阀门采用低温材料(如不锈钢、镍合金等),具备耐低温性能(-196℃以下),法兰连接方式便于安装与维护。广泛应用于LNG加气站、储罐、槽车及船舶管道系统。

LNG低温法兰拉断阀核心特点:

快速切断:在超负荷情况下瞬间分离,阻断介质流动。

低温密封:特殊结构设计确保极端低温环境下的稳定密封。

法兰标准:符合ANSI、DIN、GB等通用法兰标准。

自动复位:部分型号支持事故后手动/自动复位,减少维护时间。

LNG低温法兰拉断阀术语对照(中英):

液化天然气:Liquefied Natural Gas (LNG)

法兰连接:Flange connection

耐低温性能:Cryogenic resistance

自动复位:Auto-reset

密封性能:Sealing performance

超负荷:Overload

注:可根据具体产品参数(如压力等级、通径尺寸)补充技术细节。

Product Overview of LNG Cryogenic Flange Breakaway Valve

The LNG Cryogenic Flange Breakaway Valve is a safety device specifically designed for liquefied natural gas (LNG) transfer systems. It automatically severs seals the pipeline under abnormal external forces (e.g., vehicle impact, ground subsidence) to prevent LNG leakage, ensuring personnel equipment safety. Constructed with cryogenic-grade materials (e.g., stainless steel, nickel alloys), it offers exceptional performance in ultra-low temperatures (below -196°C), while flange connections facilitate installation maintenance. Widely used in LNG refueling stations, storage tanks, tanker trucks, marine piping systems.

Key Features:

Instant Shut-off: Rapid separation under overload conditions to block fluid flow.

Cryogenic Sealing: Specialized design guarantees reliable sealing in extreme low-temperature environments.

Flange Standards: Complies with ANSI, DIN, GB, other international flange standards.

Auto-Reset Option: models support manual/automatic reset post-incident, minimizing dow

ntime.

本站部分内容图片来源于互联网,如有侵权请及时联系管理员删除,谢谢!