焊接气动球阀的工作原理基于气动驱动系统与球阀结构的协同作用,通过压缩空气推动执行机构,带动球体旋转实现阀门的启闭或调节。以下从核心部件、驱动过程和密封机制三方面详细解析:

一、核心组成部件

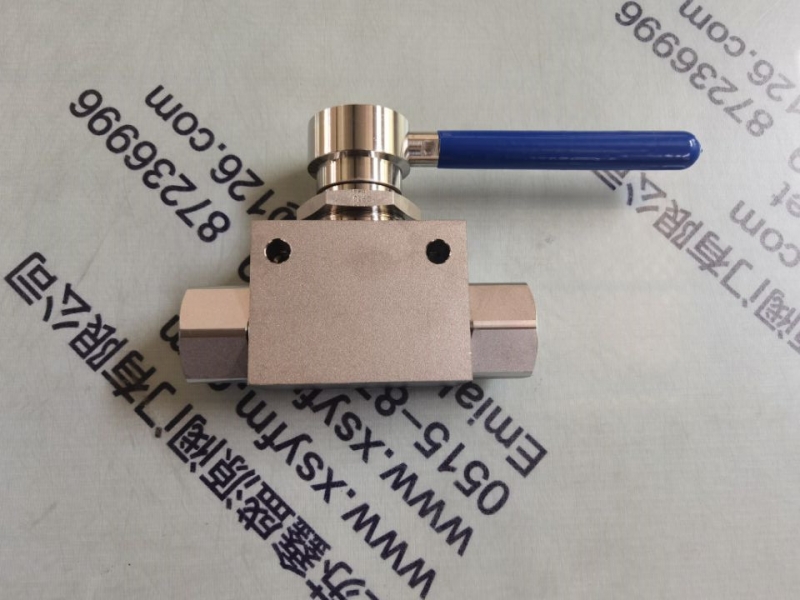

阀体与焊接接口

阀体通常为铸钢或锻钢材质,两端采用对焊(BW)或承插焊(SW)接口,与管道直接焊接成整体,确保高压下的密封性。

内部流道为直通式,球体居中安装,孔径与管道内径一致,减少介质流动阻力。

球体与阀座

球体:实心或空心金属球,表面精密加工,中心开有圆形通孔(通道直径等于管道内径)。

阀座:安装在球体两侧,材质可为橡胶(软密封,用于低压常温)或金属(硬密封,用于高温高压),与球体接触形成密封面。

气动执行机构

常见类型包括:

活塞式执行器:通过压缩空气推动活塞往复运动,输出线性推力,经齿轮齿条或曲柄连杆机构转化为旋转力矩。

薄膜式执行器:利用膜片受压变形推动推杆,通过连杆带动球体旋转(多用于中小口径阀门)。

执行机构配备位置反馈装置(如限位开关)和控制附件(如电磁阀、定位器),实现自动化控制。

二、工作流程与驱动原理

1. 开启过程

当控制系统(如 PLC/DCS)发出开启信号,电磁阀切换,压缩空气进入气动执行机构的开启腔(如活塞式执行器的下腔或薄膜式执行器的上腔)。

压缩空气推动执行机构部件(活塞或膜片)产生机械力,通过阀杆带动球体逆时针旋转 90°,球体通孔与管道轴线对齐,介质流通。

密封状态:开启过程中,球体与阀座脱离接触,仅在完全开启时保持非接触状态,减少磨损。

2. 关闭过程

控制系统发出关闭信号,电磁阀切换,压缩空气进入执行机构的关闭腔(如活塞式执行器的上腔或薄膜式执行器的下腔)。

执行机构反向推动阀杆,带动球体顺时针旋转90°,球体通孔与管道轴线垂直,球体密封面与阀座紧密贴合,切断介质流动。

密封状态:关闭时,球体在执行机构推力作用下压紧阀座,形成强制密封(软密封靠橡胶弹性变形,硬密封靠金属面精密配合)。

3. 调节过程(如需)

部分球阀(如 V 型球阀)可通过智能定位器接收 4-20mA 信号,控制球体旋转角度,实现流量调节。

调节时,球体通孔与管道形成一定夹角,通过改变通流面积控制流量。

三、密封机制与关键技术

1. 双向密封与压力自紧

正向密封:介质压力从上游侧作用于球体,将球体推向下游侧阀座,增强密封效果。

反向密封:部分球阀设计为双向密封,无论介质流向如何,均可通过执行机构推力或介质压力实现密封。

2. 防静电与防火结构

在易燃易爆场景中,球体与阀座摩擦可能产生静电,因此球阀通常配备防静电装置。

防火设计要求:当火灾导致密封材料烧蚀时,金属部件间的接触仍能形成临时密封,防止介质大量泄漏。

四、典型控制逻辑与附件功能

控制附件 功能说明

电磁阀 接收电信号切换气源方向,控制阀门开/关(单电控或双电控)。

定位器 接收模拟量信号(如 4-20mA),调节阀门开度,实现比例控制。

空气过滤减压阀 过滤压缩空气中的杂质并稳定压力,确保执行机构运行。

保位阀 气源中断时保持阀门当前位置,防止因误动作引发安全事故。

手轮机构 气动系统故障时手动操作阀门,作为应急备用。

总结

焊接气动球阀通过气动执行机构的机械推力与球体旋转密封的结合,实现了高压下的快速启闭和密封,其核心优势在于自动化程度高、密封性强、抗恶劣工况,广泛应用于石油化工、天然气、电力等领域的管道控制系统。理解其工作原理有助于合理选型、安装和维护,充分发挥其在工业流程中的效能。

本站部分内容图片来源于互联网,如有侵权请及时联系管理员删除,谢谢!