高压球阀安装与调试的关键要点,避免启闭卡滞故障

高压球阀因具备启闭迅速、密封性能好,耐压等级高等特点,被广泛应用于石油化工、天然气输送、电力能源等高压工况系统中。启闭卡滞是高压球阀安装调试阶段的高发故障,轻则影响阀门操作精度,重则导致阀杆变形、密封面磨损,甚至引发介质泄漏等安全隐患。本文从安装前准备、现场安装操作、调试流程把控、后期防护四个维度,梳理关键要点,彻底规避启闭卡滞问题。

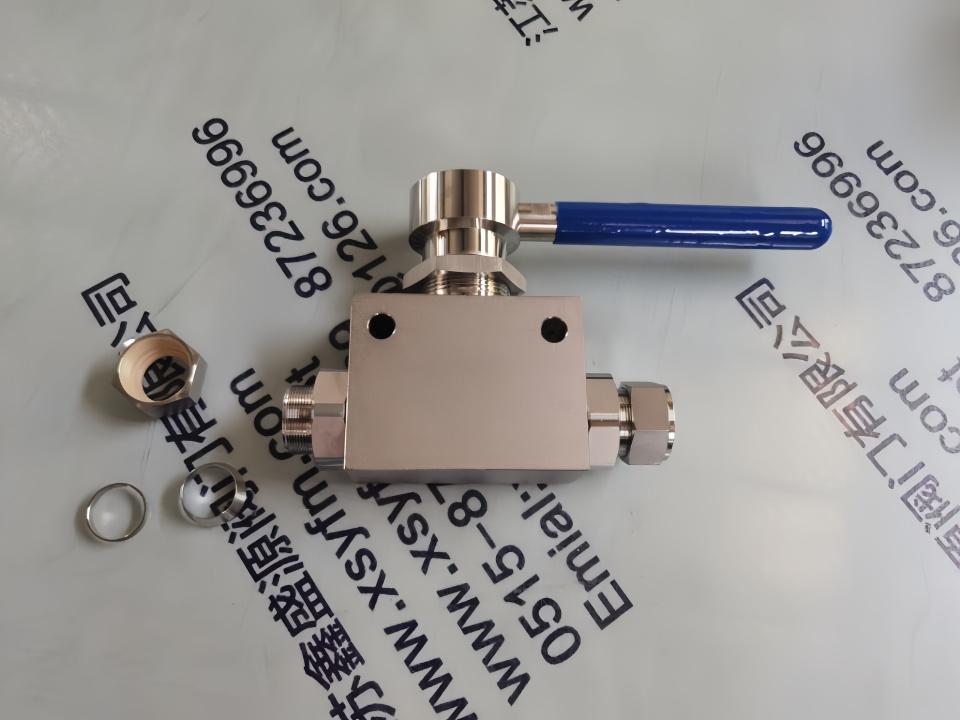

一、 安装前准备:源头把控,消除先天隐患 安装前的充分准备是避免后续卡滞的基础,核心在于确保阀门本身合格、安装环境适配、配件规格匹配。 阀门本体质量核验 核查阀门出厂合格证、耐压试验报告,确认阀门型号、耐压等级、适用介质与工况要求一致,避免 “低等级阀门用于高压力场景” 的错配问题。

手动转动阀杆,检查启闭灵活性:正常情况下阀杆应转动顺畅,无卡阻、异响或松动现象。若转动时出现卡顿,需拆卸阀盖检查阀杆与阀座的配合间隙,清理阀体内腔残留的铁屑、砂粒等加工杂质,同时排查阀芯是否存在变形、划伤。 检查密封件状态:确认阀座密封环、填料函密封垫无老化、破损,填料压紧程度适中 —— 过松易泄漏,过紧则会增大阀杆转动阻力,埋下卡滞隐患。 安装环境与管道预处理 清理安装现场,确保阀门安装空间充足,满足启闭操作、后期维护的空间需求,避免因空间狭小导致阀杆操作受阻。 预处理待连接管道:管道端面需平整、无毛刺,与阀门法兰的对接垂直度偏差控制在 0.5° 以内;管道内部需彻底吹扫,清除焊渣、铁锈、粉尘等杂物,防止杂质进入阀门内腔,卡滞阀芯或划伤密封面。 确认管道支架稳固性:高压管道运行时会因介质压力、温度产生位移,需提前安装固定支架和导向支架,避免管道应力传递至阀门本体,导致阀杆弯曲、阀芯偏移,引发启闭卡滞。

二、 现场安装操作:精准施工,规避外力干扰 高压球阀的安装精度直接决定其运行状态,核心是保障阀门与管道同轴、避免附加外力、规范连接工艺。 同轴对中,杜绝强制组对 采用 “法兰对接” 方式安装时,需使用水平仪、百分表校准阀门法兰与管道法兰的同轴度,确保两者中心线完全重合。严禁采用撬棍撬动、重物敲击等强制组对方式,否则会导致阀门阀体变形,阀杆与阀芯的配合精度被破坏,进而引发卡滞。 对于焊接连接型高压球阀,需进行定位焊,校准同轴度后再实施满焊。焊接过程中需采取降温措施(如湿布包裹阀盖),防止焊接高温传导至阀体内腔,造成密封件老化、阀杆热变形。 阀杆方向合理布置 阀杆安装方向需遵循 “操作便利、避免介质冲击” 原则:通常水平安装时,阀杆应朝上或水平布置,严禁朝下安装 —— 若阀杆朝下,介质中的杂质易沉积在填料函处,加剧阀杆磨损和卡滞;垂直管道安装时,阀杆应朝向便于操作的方向,避免与管道支架、其他设备干涉。 对于带气动、电动执行器的高压球阀,需确保执行器与阀杆的连接同轴度,联轴器安装后需手动试转,确认无额外阻力。 规范紧固法兰螺栓 法兰连接时,螺栓需按 “对角交叉” 的顺序分次均匀拧紧,严禁单次将某一螺栓拧死。螺栓拧紧力矩需参考阀门厂家提供的技术参数,力矩过小易导致法兰密封泄漏,力矩过大则会造成法兰变形,挤压阀体引发内部部件错位,导致启闭卡滞。 螺栓、螺母需涂抹防咬合剂,避免长期运行中因锈蚀、高温导致螺栓抱死,影响后期维护拆卸。

本站部分内容图片来源于互联网,如有侵权请及时联系管理员删除,谢谢!